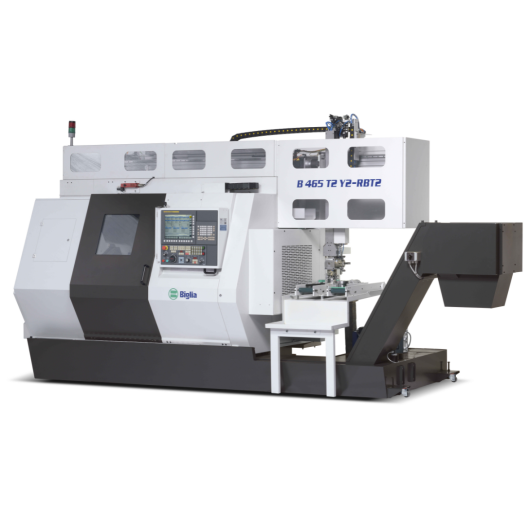

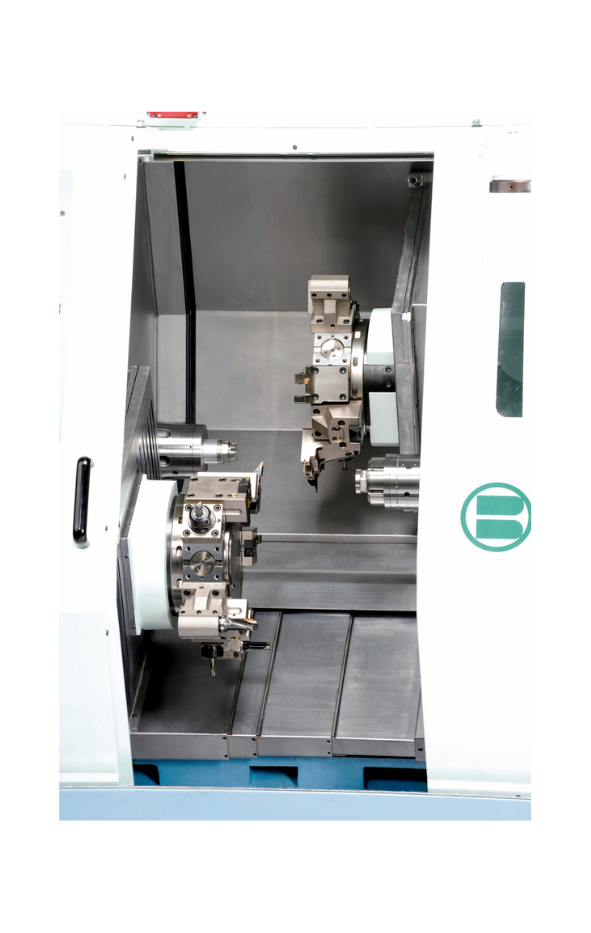

Pierwsza generacja serii QUATTRO powstała 20 lat temu, aktualnie produkowana jest już trzecia generacja charakteryzująca się wydłużonym łożem oraz prowadnicami ślizgowymi na osiach X1, X2. Kinematyka oraz rozwiązania konstrukcyjne zastosowane w serii QUATTRO T2 plasują je w segmencie maszyn wysokowydajnych zdolnych do precyzyjnej obróbki trudno skrawalnych materiałów. Sztywna konstrukcja oparta na pochylonym pod kątem 30o żeliwnym łożu skośnym, szlifowanych i hartowanych prowadnicach ślizgowych osi X1 i X2 zapewnia wydłużoną trwałość narzędzi skrawających, poprzez minimalizację negatywnego efektu mikro drgań.

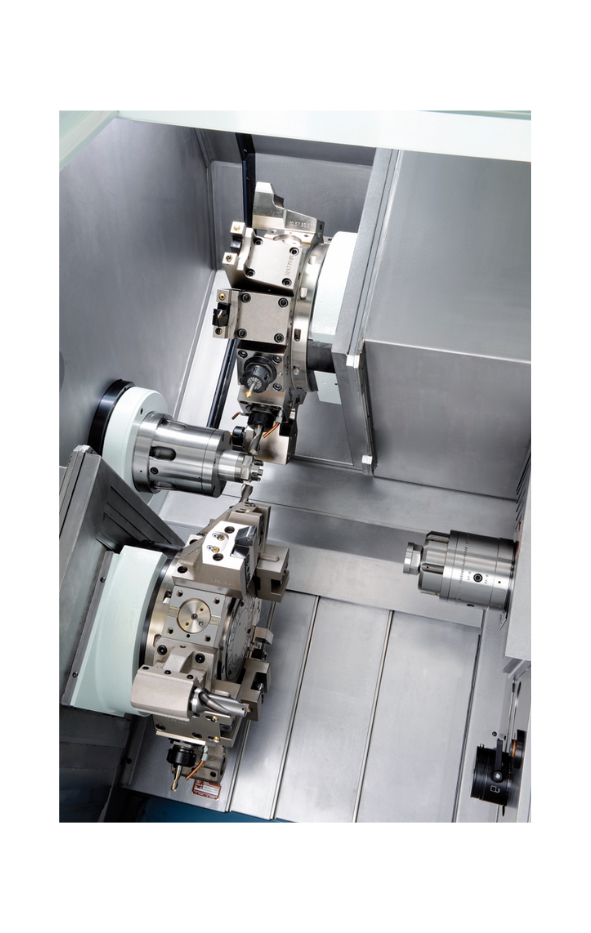

Produktywność jest zapewniona miedzy innymi dzięki optymalnemu położeniu głowic oraz funkcji ruchomego w dwóch osiach wrzeciona przechwytującego. W czasie pracy z dolną głowicą wrzeciono przechwytujące zjeżdża do pozycji dolnej ułatwiając dojście głowicy górnej do detalu znajdującego się we wrzecionie głównym. Tego typu rozwiązanie skraca czas cyklu maszynowego poprzez pełne wykorzystanie potencjału leżącego w automacie wieloosiowym. Powyższa elastyczność pracy zdecydowanie skraca proces wdrożenia detalu do produkcji. Automatyczny odbiornik i transporter detalu dodatkowo przyśpiesza proces eliminując do minimum czas jałowy

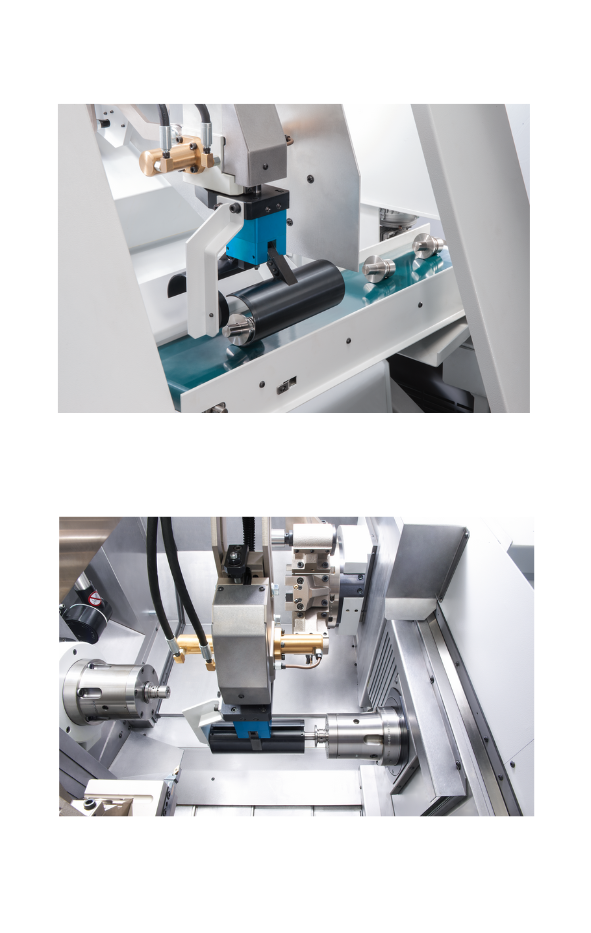

Głowice narzędziowe

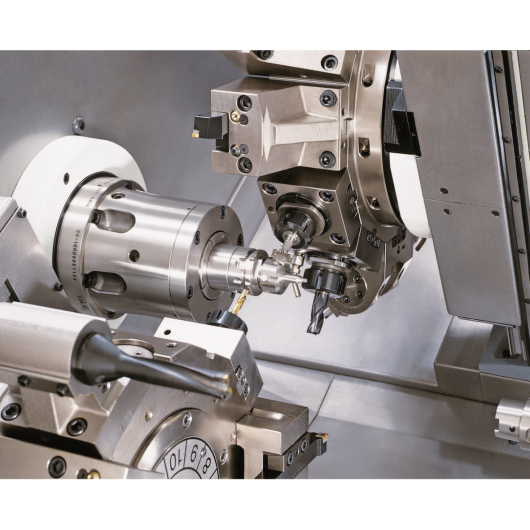

Zarówno głowica górna oraz dolna mają możliwość pracy na wrzecionie głównym i przechwytującym. Każda z głowic posiada po 12 ( opcjonalnie 15) gniazd narzędziowych, z których każde może być napędzane. Czas indeksacji głowicy o jedno gniazdo wynosi 0,15sekundy. Czas jest uzyskany poprzez sterowanie silnikiem FANUC’a oraz systemem dwukierunkowej indeksacji bez ruchu odblokowania tarczy narzędziowej. Sprzęgło Hirth’a znajduje się wewnątrz głowicy i jego ruch odsprzęgający nie wpływa na tarczę rewolweru.

Narzędzia napędzane są dostępne na wszystkich gniazdach każdej z głowic (obraca się jedynie narzędzie robocze). W standardzie jest funkcja sztywnego gwintowania gwintów lewych i prawych.

Oś C z hamulcem tarczowym

Zarówno wrzeciono główne jak i przechwytujące są wyposażone w osie C z hamulcem tarczowym. Odpowiednie interpolacje umożliwiają frezowanie kształtów z wykorzystaniem równoczesnego ruchu osi X, Z, C

Wrzeciono główne

Niewymagający konserwacji samosmarujący się nabój wrzeciona głównego ułożyskowany jest na, wstępnie napinanych trzech zestawach precyzyjnych łożysk skośnych oraz tylnego łożyska wałeczkowego

Z wrzecionem współpracuje wbudowana tuleja zaciągową z cylindrem i reduktorem ciśnienia do regulacji siły zacisku uchwytu oraz wyłącznikami bezpieczeństwa i układ odprowadzania chłodziwa.

Wrzeciono przechwytujące

Przejazd wrzeciona przechwytującego w osi B odbywa się na prowadnicach tocznych, podczas gdy przejazd poprzeczny jest sterowany i trzymany za pomocą siłownika hydraulicznego z mechanicznymi szlifowanymi zderzakami na końcach skoku siłownika.

Niewymagający konserwacji samosmarujący się nabój wrzeciona przechwytującego ułożyskowany jest na, wstępnie napinanych trzech zestawach precyzyjnych łożysk skośnych oraz tylnego łożyska wałeczkowego.

Z wrzecionem współpracuje wbudowana tuleja zaciągową z cylindrem i reduktorem ciśnienia do regulacji siły zacisku uchwytu oraz wyłącznikami bezpieczeństwa i układ odprowadzania chłodziwa

Ponadto wrzeciono przechwytujące wyposażony jest w:

· System synchronizacji obrotów i położenia kątowego względem wrzeciona głównego.

· Monitoring obciążenia osi B w czasie operacji przechwytu.

· Pneumatyczny wypychacz detalu wyposażony w detekcję wypchnięcia detalu.

· Wewnętrzny nadmuch do czyszczenia szczęk uchwytu.

Interfejs do podajnika pręta

Układ wejść wyjść sygnałowych zakończony 24-pinowym gniazdem pozwala na podłączenie dowolnego typu podajnika pręta.

Odbiornik detali z transporterem

Odbiór detali może odbywać się zarówno z wrzeciona głównego jak i przechwytującego i następuje za pomocą pneumatycznego chwytaka odkładającego detale na taśmociąg z regulowanym. Dodatkowy taśmociąg transportuje detal na zewnątrz maszyny.

Zarówno Oś Z łapy odbierającej detal, jaki i jej wszystkie funkcje są w pełni programowalne na kanale trzecim sterownika FANUC’a. Wszycie pracy odbiornika detali do sterowania maszyny umożliwia zoptymalizować czas odbioru detalu realizując w międzyczasie inne operacje maszyny, typu podanie detalu.

Transporter wiórów z zbiornikiem chłodziwa

Zawiasowy transporter wiórów jest wyposażony w system filtracji do 500µ. Grube i wstęgowe wióry są skutecznie usuwane przez przenośnik taśmowy. Drobne i małe wióry osadzają się na górnej powierzchni skrzyń filtrujących. Wióry gromadzące się na filtrach oraz na dnie zbiornika chłodziwa są usuwane za pomocą szczotek zgarniających zamontowanych na taśmach. W Zbiorniku płynu chłodniczego znajduje się czujnik oraz wskaźnik poziomu chłodziwa. W przypadku krytycznego spadku poziomu chłodziwa w bezpiecznym momencie następuje zatrzymanie maszyny.

Chłodziwo do maszyny podają dwie pompy o ciśnienia każdej 7 bar wyposażone w filtry siatkowe 90µ wielokrotnego użytku.

|

|

|

B446 T2 |

B465 T2 |

|

Maks. średnica pręta |

mm |

51 |

70 |

|

Maks. średnica toczenia |

mm |

200 |

200 |

|

Maks. długość toczenia |

|

350 |

350 |

|

Przesuw osi Y |

mm |

90 |

90 |

|

Główne wrzeciono: Maks. prędkość |

obr/min |

5000 |

4000 |

|

Średnica uchwytu |

mm |

165-210 |

165-210 |

|

Moc silnika (50%) |

kW |

15 |

26 |

|

Przeciwwrzeciono: Maks. prędkość |

obr/min |

5000 |

5000 |

|

Średnica uchwytu |

mm |

165 |

165 |

|

Moc silnika (50%) |

kW |

11 |

11 |

|

Ilość narzędzi |

|

24 |

24 |

|

Prędkość napędzanych narzędzi |

obr/min |

4000 |

4000 |

|

Moc napędzanych narzędzi |

kW |

3,7 |

3,7 |

|

Waga maszyny z przenośnikiem wiórów |

kg |

7900 |

8100 |

|

Wymiary |

cm |

453x211x220 |

453x211x220 |